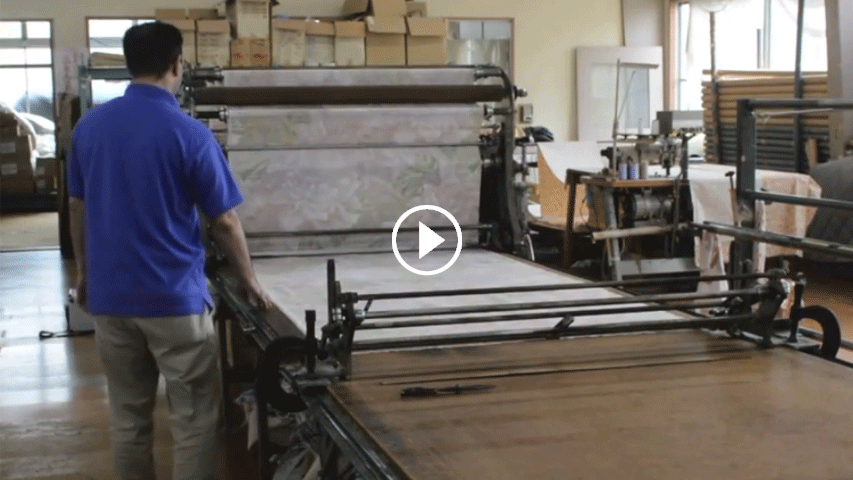

裁断

"裁断"

入荷時に原反のキズ・汚れを確認します。製品仕様書に基づき延反する前に用尺を計算し裁断を行います。

加工枚数が多い場合は延反機にて延反します。

ロングミシンにてハギ合わせ及び柄合わせを行ない、製品サイズに応じてピン刺しで延反し裁断します。

製綿

"原料検針"

入荷した原料を手作業で細かく分けて検針機で検針を行い、確実に金属や異物を取り除きます。

"成型機"

最初に検針済みの原料を開綿機で荒切りします。次に、開毛クリーナーで原料を開繊し、カード機にて繊維1本1本を並行に並べます。およそ100℃の乾燥機の中を通し、成型機にて一定の重さ・長さ・幅で積層し、ふとんわたに成型します。

"わた入れ"

成型されたふとんわたの重量及び異物が混入されていないことを確認し、側地に四方四つ角まで丁寧にわた入れをして更に検針を行います。

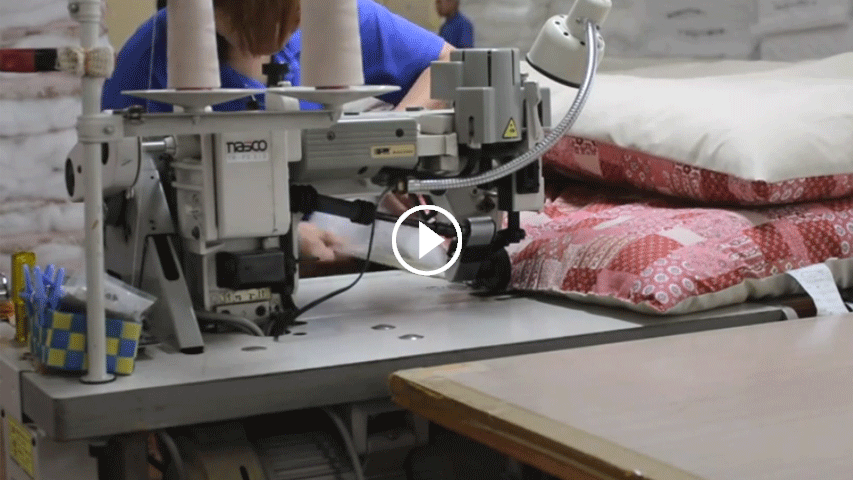

口縫い・タタキ

"口縫い"

わたを入れるために開けておいた側の口を閉じます。 その際、わたが飛び出さないよう上下均等に口を縫い合わせていきます。

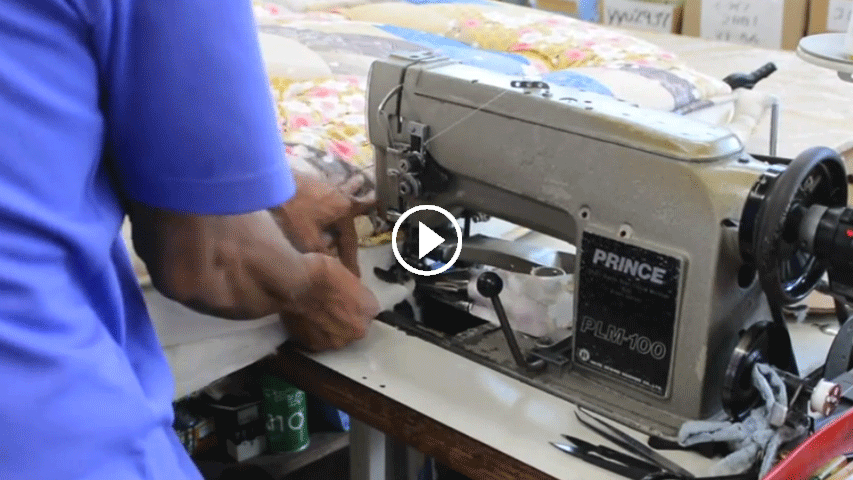

"タタキ"

わた逃げ防止の為、四方際3〜5cmのところを本縫いミシンにて縫製します。

キルティング

"コンフォーター"

わた入れ口縫いした半製品をコンフォーターで製品仕様書に基づきキルティングを行い、側地とふとんわたを定着させます。薄物から厚物までキルティングの種類は40パターン以上あり、デザイン性も重視しています。

"フック掛け"

側加工ではできないクオリティーの高い製品の特殊なキルティングも可能とし、企画図面のイメージ通りに仕上げる事ができるコンフォーターです。四方合わせて70本のフック針に生地を平均に張り、ふとんわた、中芯材、中地等を1枚1枚手作業で積層することにより商品の特性を生かす事が出来ます。

"多頭"

多頭ミシンは主に、敷、パット、肌掛、こたつ敷を加工しています。1反単位での加工でキルトパターンは3種類あります。

ヘム取り

"マチ敷ふとん(ダブルヘム)"

ふとんの外周をわたも一緒にはさみこみながら、仕上がり寸法にあわせてマチの巾を均一に整え、ヨレやツリの無いようにまっすぐにダブルへム取り縫製をします。四角のRを均等に仕上げます。

"敷ふとん(アドラーヘム)"

ふとんの外周をわたも一緒にはさみこみながら、ヨレやツリの無いようにまっすぐにヘム縫製をします。四角のRを均等に仕上げます。

"こたつ敷ふとん(アドラーヘム)"

多頭ミシンでキルトしたものをサイズに合わせてヘム縫製をします。

検針・検品

"検針"

大型検針機の感度をレベル7に設定し、午前始業前、午後始業前、作業終了時の1日3回、テストピースにて9ヶ所点検(※)を行い機械に不備が無いか確認しています。製品についてはW検針(※)を行います。

※9ヶ所点検…3つの高さ(直置き・6.5cm・13.5cm)×3レーン(左・中・右)の9ヶ所でそれぞれ点検を行います。

※W検針…製品の表と裏を上面にして各1回ずつ検針機に通し検針反応を確認する作業の事です。この作業により、確実に金属などの混入を検知することが出来ます。

"検品"

大型検針器を通した製品の糸切れ、ほつれ、しまつ、汚れ等を確認します。次に仕様書に基づいたサイズ及び仕上がりになっているか確認し、品表、下札、ピスネーム、コーナーネーム等の付け違いが無ければ指定された袋に入れ梱包し出荷します。尚、検品に使用する小鋏については、検査担当者の身体にリードで装着し紛失防止につとめています。

羽毛工程

"裁断・トレース・マチ付け"

1枚ずつ丁寧に裁断し、マチテープを付けるところを鉛筆でトレースしていきます。

マチテープが交差するところを鋏で切り、立体にするために表地と裏地のマチテープ同士を縫い合わせます。

羽毛が側の中で移動しないようマチで各部屋を作り、周りをダブルステッチで仕上げます。

"パワーアップ・充填・口縫い・検針・検品"

羽毛の原毛をパワーアップマシンに投入し、最高のコンディションにする為に、攪拌しながら熱風などでボリュームを引き出していきます。 羽毛を充填する機械のコントローラーパネルでグラム単位の充填量を設定すると、羽毛タンク2基から羽毛が計量機2台それぞれ設定した重量が送られて来ます。 羽毛側にペダルを踏みながら1部屋ごと羽毛を充填していきます。 充填する為に開けていたところをステッチ縫いで閉じます。出来上がった製品を検針機にかけ検品してケース入れを行ないます。